在水泥、冶金、化工、食品等依赖散料(粉末、颗粒、片状物)的庞大工业领域,配料工序堪称生产的“咽喉”。然而,传统配料模式长期饱受精度波动与效率瓶颈的困扰:

·精度问题: 散料物理特性、流量波动、设备响应延迟、环境干扰等因素叠加,传统静态称量或简单反馈控制难以应对,导致批次间配方偏差难以根除,直接影响最终产品的质量稳定性、性能一致性,甚至带来原料浪费。

·效率瓶颈: 人工依赖度高、设备协调性差、故障响应滞后等问题拖累整体生产节奏。配料环节成为制约产能提升和柔性化生产的短板。

这些痛点亟待一场深刻的变革。智能配料控制系统,正是融合了先进传感技术、智能算法和精准执行机构的新一代解决方案,为破解散料配料的核心难题提供了强有力的技术支撑。

智能系统的“智能”并非空谈之名,其核心在于构建了一个感知、决策、执行的闭环优化体系:

1.高精度动态感知层:

·多传感融合: 综合采用高精度称重传感器、实时流量检测装置(电子皮带秤)等,不仅获取物料重量总量信息,更捕捉物料瞬时流速、分布状态等动态特征。

·工况感知: 实时监测设备运行状态(振动、温度)、环境参数(温湿度)等,为控制算法提供全面的工况输入。

2.智能决策大脑(控制层):

·精准稳定算法:系统具有自适应控制、PID控制、DCS控制能力,根据预设的配方数据进行进行定量控制。同时系统可根据物料流量变化自适应变化。

·多变量协同优化: 对多个并行或串行的配料单元进行整体协调,优化加料顺序、速度配比,实现系统级效率最大化。

3.精准敏捷执行层:

·高性能执行机构: 选用高响应速度、宽调速范围、控制精度高的给料设备(如精密失重秤、变频调速螺旋给料机、带式给料机)。

·闭环联动: 执行机构接收控制器的实时指令信号,动作精准且响应迅速,与感知层、决策层形成紧密闭环。

智能配料控制系统的价值,直接体现在解决核心痛点和驱动生产升级上:

1.精度跃升,质量筑基: 显著提升批次内及批次间的配料精度与一致性,为最终产品质量的稳定性提供坚实保障,减少因配料不准导致的废品和客户投诉。

2.效率倍增,释放产能:

·高速稳定运行: 智能优化控制算法使系统能在接近设备极限的速度下仍保持高精度,大幅缩短单批次配料时间。

·减少无效等待: 精准协同减少设备间的空等时间,优化生产节拍。

·柔性生产支撑: 快速配方切换与自适应调整能力,满足多品种的柔性化生产需求。

3.成本优化,效益增益:

·原料节约: 精度的提升直接减少了贵重原料的过量添加或配方偏差带来的浪费。

·能耗降低: 优化运行策略可减少设备空转或不必要的高负荷运行时间。

·维护成本下降: 基于状态的预测性维护减少突发故障停机,延长设备寿命。

4.数字化管理,透明可控:

·全过程数据追溯: 实时记录并存储所有配料过程数据(目标值、实际值、偏差、设备状态、操作记录等),实现全流程可追溯。

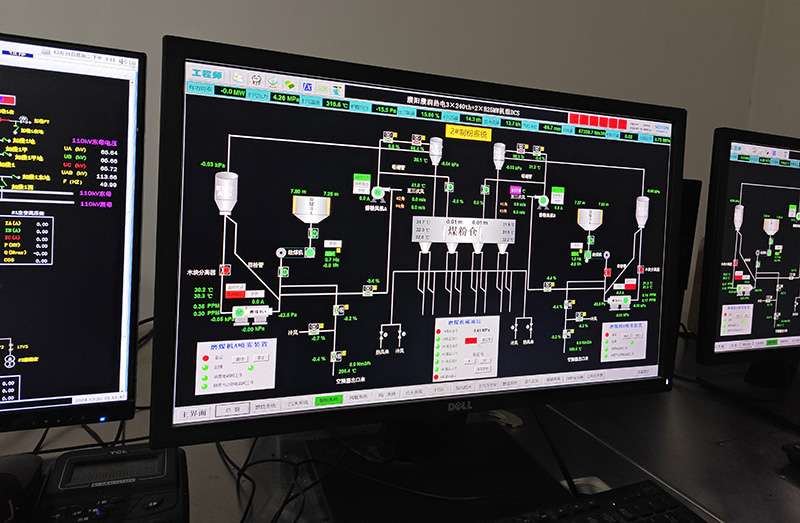

·可视化监控: 提供直观的实时监控界面展示,便于远程监控和集中管理。

·为优化提供依据: 积累的海量数据为持续改进配方、优化工艺参数、提升管理水平提供了坚实的数据基础。

工业散料配料的精度与效率问题,曾是横亘在提质增效路上的顽石。智能配料控制系统,凭借其强大的感知能力、智能的决策大脑和精准的执行能力,正在有效地“破解”这一难题。它不仅是提升单个工序效能的关键工具,更是企业实现精益生产、迈向智能制造不可或缺的一环。通过赋能核心环节的精益化、数字化与智能化,智能配料控制系统正助力工业企业夯实质量根基、提升运营效率、挖掘降本潜力。

最新资讯

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信