在电力、煤炭、化工、建材等大规模散料输送领域,精确可靠的物料计量绝非易事。传统单一皮带秤常面临精度易受干扰、长期稳定性差、维护依赖经验等固有局限,计量难题如同顽固的“堵点”,影响着生产精细化管理、生产监控与成本把控。随着工业4.0与智能制造的推进,矩阵式高精度皮带秤与AI智能称重管理系统的融合应用,为散料计量提供了系统性解决方案,推动行业向精准化、智能化、无人化方向升级。

颠覆性硬件革新:矩阵式高精度皮带秤的精密架构

l 分布式感知网络: 摒弃单一称重段局限,在皮带下方关键区域集成多组高精度称重传感器阵列,形成分布式感知网络。

l 冗余测量与数据融合: 多传感器同步捕捉皮带载荷信号,通过冗余测量与复杂数据融合算法,消除局部皮带张力不均、跑偏或物料分布波动带来的瞬时误差。

l 动态承重分析: 系统实时分析多点载荷分布特征,智能识别并过滤因机械振动、冲击带来的非物料信号噪声,显著提升瞬时计量精度与动态稳定性。

l 环境适应性增强: 精密的物理结构设计和材料选择确保了在粉尘、振动、温湿度变化等复杂工业场景下的长期计量可靠性。

AI智能称重管理系统:从自动化到智能化的跃迁

AI技术的融入使皮带秤从“被动计量”转向“主动管理”,其功能升级体现在四大场景:

l 自适应动态校准引擎: AI算法持续学习皮带运行状态(速度、张力)、环境参数与历史称重数据间复杂非线性关系,构建动态校准模型,实时补偿漂移,显著延长免维护周期并保障长期精度稳定。

l 智能异常诊断与预警: 系统实时监测秤体零点、传感器状态、载荷分布模式等关键指标,运用模式识别技术提前感知皮带跑偏、传感器异常、物料堆载等潜在故障,主动推送预警信息,指导精准维护。

l 数据深度挖掘与决策支持:采集的计量数据与生产管理系统对接,生成实时报表与趋势分析。通过深度挖掘历史计量数据与生产参数关联性,AI系统可识别影响计量精度的潜在因素。

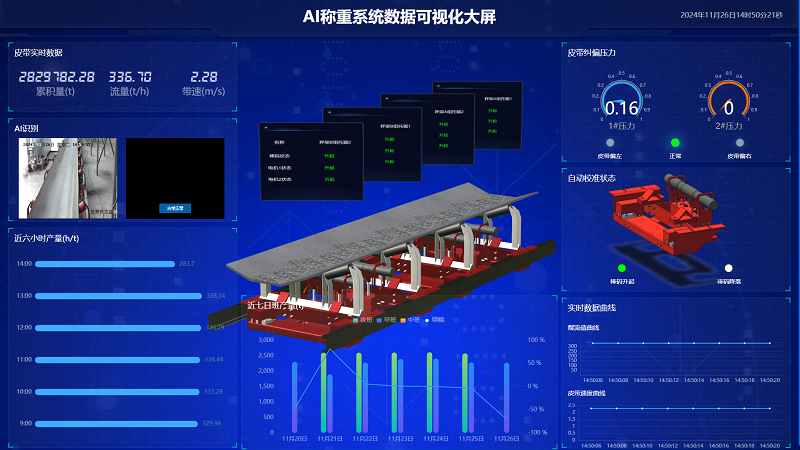

l 智慧平台与远程操控、无人化管理:集成化平台提供实时计量数据可视化、历史趋势分析、异常报警日志、设备健康状态等,实现计量过程全透明化管理与远程智能运维。针对多台皮带秤的大型企业,实现“一人多机”管理,大幅降低设备维护人力成本。

系统融合:1+1>2的协同倍增效应

“矩阵式高精度皮带秤+AI智能称重管理系统”并非简单叠加,而是深层次的软硬件融合:

l 硬件提供高质量数据源: 矩阵式秤体稳定、抗扰、多点感知的特性,为AI模型输送可靠、高维的数据燃料。

l AI深度挖掘硬件潜能: AI算法充分利用多点数据的关联特性,实现传统方法无法企及的动态校准精度和故障预测深度。

l 形成计量能力闭环: 从高精度数据采集(硬件),到智能分析优化与决策(软件),最终反馈指导维护与工艺调整,形成持续自我优化、稳定可靠的闭环计量体系。

矩阵式高精度皮带秤与AI智能称重管理系统的结合,不仅是技术迭代,更是工业生产散料计量范式的革新。它通过“硬件精准化+算法智能化+管理数字化”的三重赋能,系统性解决了散料计量的核心痛点,为产业升级与智能制造提供了关键基础设施。

最新资讯

400-180-1266

400-180-1266 szgnxk

szgnxk 15862360172

15862360172 江苏苏州·工业园区

江苏苏州·工业园区

联系我们

联系我们

苏ICP备19061938号

新闻资讯

新闻资讯

官方微信

官方微信